» География » Российские

Рекультивация карьера на Дальнем Востоке с применением золошлаков

10 ноября, 2023

Инициатор (исполнитель) проекта

ПАО «РусГидро» (АО «ДГК)

Вторичное сырье

Золошлаковые материалы.

Предпосылки для реализации проекта

На протяжении многих лет грунт из карьера Силинский в Приморье использовался для отсыпки и наращивания дамб золоотвалов Артемовской ТЭЦ. С течением времени золоотвалы на станции оказались переполнены и дальнейшее увеличение объемов золоотвалов стало невозможно, что привело к необходимости выработки комплексного решения проблемы освобождения емкости золоотвала и рекультивации нарушенных земель. Так, в рамках деловой программы Российской энергетической недели – 2023 ПАО «РусГидро» представило проект с применением золы Артемовской ТЭЦ.

Срок реализации проекта

2023 г. – настоящее время

Экономические аспекты утилизации

Снижение расходов на расширение золоотвалов Артемовской ТЭЦ при завершении реализации проекта составит более 1 млрд руб.

Тиражирование проекта

ЗШО могут применяться при реализации других аналогичных проектов по восстановлению нарушенных земель (засыпка выработанных карьеров, шахт, неудобий и т.д.)

Помимо этого, в целях повышения утилизации ЗШО энергокомпания реализует целый комплекс мероприятий по крупнотоннажной утилизации золы. В 2021 – 1 полугодии 2023 гг. покупателям, преимущественно производителям газобетона, было отгружено порядка 155 тыс. т золы с Благовещенской ТЭЦ, Южно-Сахалинской ТЭЦ-1 и Майской ГРЭС. Помимо этого, ЗШО активно используется для собственных нужд компании при реализации различных проектов, в том числе экологических.

В 2023 г. ПАО «РусГидро» разместило несколько лотов по продаже сухой золы-уноса и гидратированной золы, образующейся на угольных ТЭЦ компании, на электронной торговой площадкой по купле-продаже вторичных материальных ресурсов, созданной при поддержке Российского экологического оператора.

Результаты проекта

В 2023 году на рекультивацию карьера Силинский будет направлено 273 тыс. т золы-уноса Артемовской ТЭЦ, что равнозначно ежегодному объему образования ЗШО на станции. Суммарно в ходе реализации проекта в несколько этапов планируется использовать порядка 2,5 млн т вторичного сырья. После завершения всех этапов рекультивации карьера он будет передан обратно в муниципальную собственность.

Применение фосфогипса для сохранения урожая пшеницы от грызунов

3 ноября, 2023

Инициатор (исполнитель) проекта

АО «Минерально-химическая компания ЕвроХим»

Вторичное сырье

Фосфогипс.

Предпосылки для реализации проекта

Гипсование почв — известная в сельском хозяйстве процедура, позволяющая с помощью вносимого в почвы гипса улучшать свойства сельскохозяйственных земель. Особую актуальность это имеет для чернозёмных почв Юга России и Северного Кавказа. По оценкам Всероссийского научно-исследовательского института агрохимии имени Д.Н. Прянишникова, ежегодная потребность во внесении фосфогипса в южных регионах составляет от 1 до 1,5 млн т, а гипсование на этих землях может повысить урожайность зерновых культур в 2 раза.

Из-за неблагоприятных условий мыши, которые обитают в Ставропольском крае, начали перебираться в менее пострадавшие регионы — на Кубань и в Ростовскую область. Как правило, их популяция достигает 2 тыс. особей на гектар поля. Специалисты «ЕвроХим» выразили опасение, что аграрии Краснодарского края и Дона не успеют обработать поля от грызунов. В связи с этим предприятие предложило использовать собственный патент на новый способ борьбы с ними, который был разработан совместно с Кубанским государственным аграрным университетом и хозяйством «Заветы Ильича».

Срок реализации проекта

2020 г.

Экономические аспекты утилизации

Сравнительная экономическая оценка показала, что данный способ борьбы с мышевидными грызунами является более выгодным, чем принятый в хозяйстве с использованием химического препарата «Изоцин». Затраты на использование фосфогипса составили в среднем 237,6 руб/га в год, а принятая в хозяйстве технология – 364,3 руб/га в год.

Тиражирование проекта

По оценке Российской ассоциации производителей удобрений, в настоящее время потребность в гипсовании испытывают около 15 млн га российских сельхозземель. В марте 2020 г. вступил в силу национальный стандарт Российской Федерации на фосфогипс в качестве мелиоранта. Следующим шагом может стать включение гипсования, наряду с известкованием почв, в Государственную программу эффективного вовлечения в оборот земель сельскохозяйственного назначения и развития мелиоративного комплекса.

Результаты проекта

Фосфогипс, побочный продукт производства фосфорных удобрений, оказывает подавляющее действие на численность популяции мышевидных грызунов в течение продолжительного периода (4 – 5 лет) и не требует повторного внесения перед очередным посевом сельскохозяйственных культур. Внесение вторсырья на всей площади посева также способствует улучшению физических и химических свойств почвы, благоприятствует развитию растений.

В НИТУ МИСиС разработали технологию производства бетона с применением доменных шлаков для строительства дорог

20 октября, 2023

Инициатор (исполнитель) проекта

Национальный исследовательский технологический университет «МИСиС»

Вторичное сырье

Доменный шлак.

Предпосылки для реализации проекта

Строительство автомобильных дорог — это сложный процесс, который требует больших финансовых и ресурсных затрат. Обширный спектр методов усиления фундамента включает цементирование, укрепление при помощи вяжущих средств. Однако производство цемента сопровождается значительными расходами энергии и очень неэкологично. В этом случае особенно перспективным становится применение шлаковых вяжущих.

Как известно, металлургические шлаки по своим свойствам очень близки к цементу. Одним из наиболее распространенных материалов является доменный шлак, который наряду с золой-уноса и микрокремнеземом считается одним из ценнейших ресурсов для применения в области строительства.

С целью повышения эколого-экономической эффективности строительства в стране учёные Центра энергоэффективности НИТУ «МИСиС» в сотрудничестве с ПАО «Северсталь» разработали новый подход к производству бетона с применением вторичного сырья, который заключается в обработке шлака в аппарате вихревого слоя.

Срок реализации проекта

2023 г.

Экономические аспекты проекта

Использование новых вяжущих, произведенных на основе доменного шлака, позволит снизить затраты на строительство дорог в 1,5 – 2 раза по сравнению с традиционной технологией замены грунта песком и щебнем.

Экологические аспекты утилизации

Цементное производство занимает значительное место в загрязнении окружающей природной среды: на 1 т готового цемента вырабатывается порядка 770 кг CO2-экв. Согласно оценкам, применение доменного шлака при производстве будет способствовать сокращению выбросов на 25%.

Результаты проекта

Разработанный исследователями метод позволит более чем в 2 раза снизить энергоёмкость производства минеральных вяжущих, значительно повысить прочность сооружений, а также утилизировать накопленные в стране вторичные ресурсы.

Инновационная технология подойдет для строительства дорог в суровых климатических условиях. Следующим этапом проекта является разработка минеральных шлаковых вяжущих и шлаковых бетонов, которые могут быть применены для сооружения портовой и гражданской инфраструктуры в Арктическом регионе.

Первый в России дом из геобетона, напечатанный

на 3D-принтере

30 июня, 2023

Инициатор (исполнитель) проекта

Инициатор: Apis Cor. – иркутская компания-разработчик уникального мобильного строительного 3D-принтера.

Исполнитель: «ПИК» — российская девелоперская и строительная компания, крупнейший девелопер России.

Вторичное сырье

Доменный шлак и зола-уноса.

Предпосылки для реализации проекта

В 2016 г. в подмосковном г. Ступино стартовал уникальный для российской строительной отрасли проект – возведение одноэтажного демонстрационного здания с помощью 3D-принтера. Цель проекта заключалась в исследовании возможностей применения 3D-печати для развития российских технологий в области строительства.

Строительным материалом для возведения здания был выбран геобетон. Данный материал изготавливается из доменного шлака и золы-уноса с добавлением жидкого стекла, гидроксида калия и воды. Доменный шлак в составе бетона делает смесь прочной и долговечной. В частности, благодаря шлаку, геобетон по прочности сравним с гранитом. Зола-уноса предотвращает растрескивания, которые часто происходят при усадке.

Таким образом, использование геобетона в строительстве позволяет не только утилизировать промышленные отходы, но и создавать монолиты разнообразной формы без вреда для окружающей среды.

Срок реализации проекта

2016 – 2017 гг.

Экономические аспекты проекта

Себестоимость м2 возведенного жилья составила 16 тыс. руб. Стоимость всей постройки в Ступино составила 593 568 руб. В эту сумму вошли затраты на строительство и отделку. Разработанный из шлака и золы-уноса состав геобетона для 3D-печати оказался на 30% дешевле по сравнению с традиционными стройматериалами, изготавливаемыми на основе портландцемента.

Экологические аспекты проекта

Использование геополимерной технологии производства бетонов и цементов по сравнению с традиционным способом производства портландцемента позволяет:

- уменьшить до 90% выбросы углекислого газа (CO2) в атмосферу во время производственного процесса;

- на 60% уменьшить воздействие на окружающую среду за счет сокращения добычи сырьевых материалов;

- использовать отходы или побочные продукты существующих производственных предприятий.

Результаты проекта

В марте 2017 г. с использованием новой технологии был возведен полноценный одноэтажный дом — c гостиной, кухней, санузлом, системами отопления и электроснабжением. В составе геобетона, использованного при строительстве 38 м2 здания, было утилизировано около 5 тыс. кг смеси доменного шлака и золы-уноса. Бетонная смесь, из которой выстроен дом, может служить до 175 лет.

Полевой опыт применения фосфогипса в качестве удобрения в Саратовской области

2 июня, 2023

Инициатор (исполнитель) проекта

ФосАгро

Вторичное сырье

Фосфогипс

Предпосылки для реализации проекта

Мировая практика применения ФГ[1] показала, что его использование в сельском хозяйстве в качестве мелиоранта – один из перспективных путей развития отрасли. Для решения комплексной задачи по утилизации вторичного сырья в России было предложено проведение исследования, цель которого заключалась в агроэкологической оценке и установлении биологической эффективности применения ФГ Балаковского филиала АО «Апатит» (Группы «ФосАгро»).

Срок реализации проекта

2018 г.

Экологические аспекты проекта

Экологическая оценка эффективности применения ФГ показала, что содержание тяжелых металлов в растительном сырье не превышало предельно допустимого уровня. Внесение удобрений и ФГ не привело к увеличению содержания мышьяка в семенах подсолнечника.

Результаты проекта

Проведенные исследования утвердили следующие факторы:

- внесение ФГ снизило плотность темно-каштановых почв в слое 0-30 см

- применение ФГ обусловило увеличение всех показателей структуры урожая и улучшило его качество

- внесение ФГ привело к увеличению содержания в почве элементов питания

- экологическая оценка эффективности применения ФГ не выявила рисков загрязнения почвы

- применение ФГ в дозе 4 т/га привело к достоверной прибавке урожая 0,65 т/га

Недавние исследования показали, что почвоулучшающий и мелиоративный эффекты фосфогипса длятся 5 и более лет. Это позволит получать дополнительную прибыль не только в первый год после его внесения.

[1] Фосфогипс

Строительство «дорог-долгожителей» с применением фосфогипса в Саратовской области

19 мая, 2023

Инициатор (исполнитель) проекта

ФосАгро

Вторичное сырье

Фосфогипс

Предпосылки для реализации проекта

В селе Быков Отрог, расположенном в 132 км от г. Саратова, грунтовые дороги постоянно размывало дождем, из-за чего появилась необходимость построить новые и при этом уложиться в бюджет. Для реализации проекта был выбран фосфогипс по следующим причинам:

- основание получается до 5 раз прочнее, чем песчаное или щебёночное

- материал защищает поверхность от морозного пучения — он не впитывает воду и не деформируется при замерзании грунта

- плита не размывается водой, долго сохраняет форму и ровную поверхность

- появляется возможность увеличить нагрузку на автомобильную ось с 15 до 30 тонн и вдвое повысить грузооборот дороги

- материал стоит меньше других дорожно-строительных материалов (максимальная выгода достигается при строительстве дорог 4-5 категории[1], когда можно использовать два слоя — фосфогипс и щебень. Технология позволяет заменить до 100% песка и 75% щебня)

- уменьшается объём работ

- увеличиваются сроки межремонтного обслуживания

- материал не вредит окружающей среде и здоровью людей

Срок реализации проекта

2015 г.

Технические аспекты рекультивации

Сняли плодородный слой толщиной 25 см, выровняли и уплотнили грунт.

- Завезли, выровняли и сразу начали уплотнять слой фосфогипса толщиной 35 см.

- На уплотненный фосфогипс уложили слой щебня, прошлись катками.

- Пропитали слой щебня битумным вяжущим материалом[2] и уложили асфальтобетонное покрытие.

Экономические аспекты проекта

Общий объем затрат на строительство дороги составил 26 млн рублей. Экономия составила 10,8 млн рублей.

Результаты проекта

В селе Быков Отрог на улице Рабочая построили дорогу площадью 3 тыс. м² с применением 2 тыс. тонн фосфогипса. Закончили проект быстро, так как процесс укладки, выравнивания и уплотнения 25 тонн фосфогипса занимает не более 20 минут. Благодаря разнице в цене материала уложились в бюджет. А еще получили дополнительную выгоду — в течение 7 лет дорогу ни разу не пришлось ремонтировать. Пример села Быков Отрог доказывает: с дорожным фосфогипсом легко уложиться даже в небольшой бюджет и построить дорогу, которую не придется ремонтировать каждый год.

[1] Дороги совхозов и колхозов.

[2] Сложные смеси высокомолекулярных углеводородов и их неметаллических производных (соединений углеводородов с серой, кислородом, азотом).

Производство рулонных гидроизоляционных материалов с использованием золы-уноса в Кемеровской области

22 февраля, 2023

Инициатор (исполнитель) проекта

Завод «Технофлекс», входящий в группу компаний «Технониколь». Специализация предприятия – производство кровельных гидроизоляционных материалов. Корпорация «Технониколь» – международный производитель строительных материалов и систем.

Вторичное сырье

Зола-уноса

Предпосылки для реализации проекта

Компания «Технофлекс» долгое время искала замену минеральному порошку[1], который добывается из недр. В итоге специалисты компании предложили использовать золу-уноса, и обратились к Сибирской генерирующей компании (СГК)[2]. После проведения анализов, специалисты пришли к выводу, что зола-уноса полностью удовлетворяет требованиям по составу, плотности и влажности. Таким образом, применение золы-уноса помогло бы снизить уровень добычи минерального сырья. СГК накопила многолетний опыт реализации золошлаков. Поставляемое сырье используют предприятия по производству бетона, гидроизоляционных материалов, сухих строительных смесей, и т.д.

Результаты проекта

Предприятие перерабатывает в год более 40 тыс. т золы-уноса. Всего за время работы завод переработал 400 тыс. т золы-уноса. Заводом «Технофлекс» за сутки отгружается потребителям до 120 большегрузных автомобилей с продукцией, а за год предприятие производит более 23 млн кв. м рулонных материалов с использованием золы-уноса. Продукция предприятия поставляется по всей Сибири, на Дальний Восток, а также экспортируется в Казахстан, Монголию и Китай.

[1] В качестве минерального порошка при производстве битумных смесей могут применяться измельчённый известняк, доломит, мел и т.д.

[2] Энергетический холдинг, входящий в Группу компаний АО «СУЭК».

Ремонт автомобильной дороги с использованием золошлаковых материалов в Новосибирской области

29 сентября, 2022

Инициатор (исполнитель) проекта

ООО «Сибирская генерирующая компания» (далее – СГК).

В 2017 г. был осуществлен капитальный ремонт федеральной трассы Р-254 «Иртыш» (Челябинск – Курган – Омск – Новосибирск) на двух участках в Новосибирской области.

Вторичное сырье

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта

Решение об использовании ЗШМ в проекте реконструкции дороги было обусловлено тем, что грунтовый резерв, изначально заложенный проектом, был переувлажнён. Во избежание затрат на осушение резерва было принято решение об использовании в проекте ЗШМ. Золошлаковые материалы, использованные в проекте, поставлялись с Барабинской ТЭЦ (г. Куйбышев), принадлежащей СГК.

Нормативные аспекты утилизации

Согласно ГОСТ 25100-2020 «Грунты. Классификация» золошлаковые материалы относятся к дисперсионным антропогенным грунтам и могут применяться для сооружения насыпей земляного полотна автомобильных дорог. Рекомендации по использованию золошлаков в дорожном строительстве также содержатся в другом методическом документе – ОДМ 218.2.031-2013 «Методические рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве».

Технические аспекты утилизации

В рамках проекта выполнено уширение земляного полотна с подъёмом обочин и выполаживанием откосов. Дальность транспортировки объекта реконструкции от места образования ЗШМ составляла 113 км.

Результаты проекта

В ходе реализации проекта капитального ремонта было утилизировано 33 тыс. т ЗШМ Барабинской ТЭЦ. По результатам проекта наблюдается отсутствие размывов откосов и просадки обочины. На откосах также наблюдается хорошая всхожесть травы.

Рекультивация нарушенных земель с применением золошлаков в Красноярской крае и Кемеровской области

9 сентября, 2022

Инициатор (исполнитель) проекта

Компания: ООО «Сибирская генерирующая компания» (далее – СГК).

Место реализации проектов: Красноярский край и Кемеровская область, Российская Федерация.

Вторичное сырье

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта

Совокупный объем накопленных золошлаковых материалов на всех предприятиях СГК составляет порядка 355,6 млн т, из которых 193 млн т (54%) приходится на станции, расположенные в Сибирском федеральном округе. На станциях СГК в Кемеровской области при этом ежегодно дополнительно образуется порядка 1,3 млн т золошлаковых материалов, а в Красноярском крае – до 508 тыс. т в год.

В случае необходимости строительства новых объектов размещения отходов для ряда ТЭС Кемеровской области и Красноярского края величина дополнительных капитальных затрат составит от 1 до 2,5 млрд руб. Потенциал использования ЗШМ в проектах рекультивации в указанных областях при этом превышает 1 млн т ежегодно.

Технические аспекты утилизации

В проектах по рекультивации нарушенных земель СГК использует золошлаковую смесь (ЗШС), осушенную при помощи специально созданных дренажных, откачивающих систем и естественных факторов (солнца и ветра), приведенную в соответствие с требованиями ГОСТ 25100-2020 для техногенного грунта.

В проектах по рекультивации нарушенных земель СГК использует золошлаковую смесь (ЗШС), осушенную при помощи специально созданных дренажных, откачивающих систем и естественных факторов (солнца и ветра), приведенную в соответствие с требованиями ГОСТ 25100-2020 для техногенного грунта.

В настоящее время СГК реализует 4 проекта по рекультивации нарушенных земель с использованием ЗШМ:

- рекультивация отработанного опытно-промышленного участка «Ачинский» угольного разреза «Назаровский» в г. Назарове (Красноярский край)

- рекультивация горных отвалов ликвидированной шахты «Байдаевская» (г. Новокузнецк, Кемеровская область)

- рекультивация неэксплуатируемого золоотвала №1

Ново-Кемеровской ТЭЦ (г. Кемерово, Кемеровская область) - рекультивация нарушенных земель в г. Минусинске (Красноярский край)

Результаты проекта

В результате реализации проектов рекультивации на территории Красноярского края и Кемеровской области СГК было совокупно утилизировано более 7 млн т ЗШМ:

- 1,33 млн т при рекультивации объекта в г. Назарове

- 1,92 млн т при рекультивации объекта в г. Новокузнецке

- 3,6 млн т при рекультивации объекта в г. Кемерове

- 0,3 млн т при рекультивации объекта в г. Минусинске

Тушение возгораний на полигонах отходов золошлаковыми материалами в Красноярском крае

1 сентября, 2022

Инициатор (исполнитель) проекта

ООО «Сибирская генерирующая компания» (далее – СГК).

В пригороде г. Канска расположено лигнинохранилище площадью 20 га, образованное на месте Канского биохимического завода, который остановил свою деятельность в 2000-х гг. Завод производил синтетический и гидролизный этиловый спирт, основным производственным отходом при этом являлся лигнин.

Вторичное сырье

Золошлаковые материалы

Предпосылки для реализации проекта

Полигон отходов биохимического завода в г. Канске эксплуатировался с начала 1960-х, объем накопленных на полигоне отходов лигнина к 2009 г. составлял порядка 2,5 млн т. В 2009 г. на полигоне завода произошло самовозгорание лигнина с выделением дыма, пыли и угарного газа. В качестве одной из первоочередных мер для ликвидации горения лигнина было решено создать защитный саркофаг из золошлаковых материалов Канской ТЭЦ, расположенной в 15 км от полигона. Подобная технология была разработана учеными Лимнологического института СО РАН и ранее в 2005 г. уже была успешно применена при предотвращении возгорания на лигнинохранилище Зиминского гидролизного завода в Иркутской области.

Технические аспекты утилизации

За счет использования золошлаковых материалов в качестве покрывного материала был перекрыт доступ воздуха к лигнину, что позволило остановить возгорание.

Результаты проекта

Объем использованных при создании саркофага ЗШО составил 56 тыс. т. В 2020 г. были обнаружены прогары лигнинохранилища в местах, где саркофаг из золошлаков создан не был. С целью ликвидации прогаров Канская ТЭЦ дополнительно поставила порядка 45 тыс. т ЗШО.

Строительство первой высотки в СССР с применением доменного шлака

8 июля, 2022

Историческая справка

Жилой 22-х этажный дом в г. Липецке считается первым в СССР объектом, построенным с применением вторичного сырья промышленности.

Вторичное сырье

Шлак доменный основной гранулированный

Предпосылки для реализации проекта

В СССР еще в 1950-х начали активно изучать возможность применения вторичного сырья промышленности при изготовлении строительных материалов. В 1958 г. были впервые получены шлакощелочные вяжущие (высокомарочные цементы), произведенные из металлургических шлаков (отходы металлургической промышленности). Исследование и разработка данного строительного материала проводилась в Киевском национальном университете строительства и архитектуры под руководством Глуховского В.Д. За рубежом, для сравнения, технология получения высокомарочного цемента из металлургических шлаков была впервые запатентована только в 1976 г.

Технические аспекты утилизации

Для приготовления шлакощелочного цемента использовался нейтральный гранулированный шлак доменной печи №6 Новолипецкого металлургического комбината (далее – НЛМК). В бетоны также вводился керамзит насыпной массой 500 кг/м3. Это позволило повысить плотность шлакощелочного бетона и улучшить его теплоизоляционные свойства. Для изготовления сборных железобетонных конструкций был использован известковый щебень и речной песок.

Результаты проекта

В 1989 г. было завершено строительство первого в СССР объекта, построенного с применением вторичного сырья промышленности.Высотный дом в г. Липецке и на сегодняшний день считается одним из самых престижных в городе.

Изготовление алюмосиликатных микросфер из золошлаков в Кемеровской области

1 июня, 2022

Инициатор (исполнитель) проекта

Производственное подразделение «Специальные материалы» (далее – ПП «Специальные материалы») ООО «Сибирская генерирующая компания» (далее – СГК), входящие в ГК АО «СУЭК». ПП «Специальные материалы» специализируется на переработке золошлаковых материалов.

Вторичное сырье

Зола-уноса

Предпосылки для реализации проекта

На Сибирский федеральный округ приходится порядка 70% от суммарно образованных продуктов сжигания твердого топлива – золошлаковых материалов (далее – ЗМШ) в России. Количество накопленных ЗШМ в Сибири при этом составляет 420 млн т или 23% от общего накопленного объема в стране. В частности, в Кемеровской области на сегодняшний день накоплено более 132 млн т ЗШМ, что составляет 11% от общего объема размещения данного вида отходов в России.

Для решения проблемы утилизации накопленных ЗШМ в Кемеровской области на территории Беловской ГРЭС в 2011 г. было запущено ПП «Специальные материалы». Предприятие запроектировано под переработку золошлаковых материалов, образующихся после сжигания угля на ТЭС, принадлежащих СГК. Из переработанной золы-уноса на

ПП «Специальные материалы» производят алюмосиликатные микросферы.

Результаты проекта

Производимые из золы-уноса Беловской ГРЭС алюмосиликатные микросферы отличаются низкой теплопроводностью, высокой жаропрочностью, и износостойкостью. Данные материалы применяются в качестве высококачественных минеральных наполнителей в нефтегазовой, химической, металлургической, строительной, автомобильной и других отраслях.

При производстве алюмосиликатных микросфер в объеме 16 тыс. т в год на ПП «Специальные материалы» перерабатывается порядка 22 тыс. т легкой фракции золы-уноса Беловской ГРЭС.

Производство газозолобетонных изделий с применением золы-уноса Рефтинской ГРЭС в Свердловской области

23 мая, 2022

Инициатор (исполнитель) проекта

ООО «Производственно-Строительное Объединение «Теплит» (далее – ООО «ПСО «Теплит») – крупнейший производитель стеновых газобетонных блоков на рынке Уральского федерального округа, занимающий 50% объема рынка региона.

Вторичное сырье

Зола-уноса

Предпосылки для реализации проекта

На Свердловскую область приходится порядка 20% накопленных объемов золошлаков, продуктов сжигания твердого топлива, в России. В настоящее время в данном субъекте активна лишь 1 ТЭС, работающая на твердом топливе – Рефтинская ГРЭС. По данным за 2020 г. на Рефтинскую ГРЭС приходится наибольший объем накопленных золошлаков в России – 164,98 млн т или 14% от общего накопленного объема золошлаков в стране. Помимо накопленных объемов на Рефтинской ГРЭС ежегодно образуется 4,35 млн т. золошлаков в год (четверть всех золошлаков в стране).

Для решения проблемы утилизации золы-уноса Рефтинской ГРЭС в 1989 г. ООО «ПСО «Теплит» было создано непрофильное подразделение, Рефтинский завод газозолобетонных изделий, специально запроектированное под переработку золы-уноса. Данное предприятие расположено в пос. Рефтинский (г. Асбест) в 2,7 км от Рефтинской ГРЭС. В 2004 г. компания открыла второй завод по изготовлению ячеистого бетона с применением золы-уноса в г. Берёзовский. Данный завод расположен в 77,2 км от Рефтинской ГРЭС.

Результаты проекта

За период 1990-2014 гг. заводами ООО «ПСО «Теплит» было переработано 1,02 млрд т золы-уноса Рефтинской ГРЭС. С 2015 по 2022 гг. предприятия компании дополнительно переработали 1,26 млн т золы-уноса*. С применением строительных материалов ООО «ПСО «Теплит» в г. Екатеринбурге построены следующие объекты:

- ЖК «Аквамарин», «Чемпион Парк», «Бриз», «Дегенин», «Орденоносцев»

- Район загородных квартир «Ливерпуль»

- Перинатальный центр Свердловской области

- Арбитражный суд Свердловской области и др.

*Расчеты экспертов АРВИС

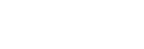

Высокотехнологичная установка по переработке золошлаков Северской ТЭЦ в Томской области

28 апреля, 2022

Инициатор (исполнитель) проекта:

ООО «Тэфра» – дочерняя специализированная отраслевая компания по переработке золошлаковых материалов АО «Русатом Инфраструктурные решения» (далее – АО РИР).

Вид вторичного сырья:

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта:

На Сибирский федеральный округ приходится порядка 70% от суммарно произведенных отходов в России. За счет того, что в Сибири расположены крупнейшие ТЭЦ, проблема утилизации ЗШМ является для региона особенно актуальной. Количество накопленных золошлаков в Сибири составляет 420 млн т или 23% от общего накопленного объема в стране.

В качестве площадки для реализации проекта был выбран золоотвал Северской ТЭЦ в Томской области. Данная ТЭЦ принадлежит АО РИР (предприятие ГК «Росатом») и является одной из крупнейших ТЭЦ в Сибири.

Компаниями ГК«Росатом» совместно с Томским политехническим университетом и при поддержке администрации Томской области разработана технология переработки золошлаковых материалов, которая позволяет перерабатывать 100% ЗШО в коммерческие продукты.

Результаты проекта:

Основным направлением для применения компонентов, извлеченных из золошлаков Северской ТЭЦ, является производство строительных материалов, а также дорожное строительство.

В настоящее время из золошлаковых материалов Северской ТЭЦ получают 6 основных компонентов:

- Минеральный порошок (зольная составляющая)

- Полнотелые алюмосиликатные микросферы

- Концентрат угольного недожога

- Концентрат магнитной фракции (магнетит)

- Шлаковый песок

- Шлаковый щебень

Производство минеральных добавок в строительные материалы из золошлаков в Тульской области

28 апреля, 2022

Инициатор (исполнитель) проекта:

ООО «Алексинский керамзитовый завод» (далее – АКЗ) является одним из лидеров по производству керамзита в Московской, Калужской, Рязанской, Тульской, Липецкой и других областях.

Вторичное сырье:

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта:

На Тульскую область приходится порядка 6% от общего объема накопленных золошлаков в стране. Суммарный объем накопленных ЗШМ на Новомосковской и Черепетской ГРЭС и Алексинской ТЭЦ составляет 48,3 млн т. Площадь золоотвала Алексинской ТЭЦ, основная эксплуатация которого была завершена в 1968 г., составляет 30 га земли, глубина залежей достигает 12 метров.

Для утилизации накопленных ЗШМ на Алексинской ТЭЦ АКЗ в 2015 г. начал внедрять технологию по переработке золы из старых зоолоотвалов в высококачественную золу, пригодную для применения в строительстве.

Результаты проекта:

В настоящее время в результате переработки ЗШМ Алексинской ТЭЦ получают 4 основных вида продукции:

- МикроSil 40;

- МикроSil 80;

- МикроSil 630;

- концентрат магнетитовый.

Строительство автодорожной развязки в Московской области с использованием золошлаковых материалов

28 апреля, 2022

Инициатор (исполнитель) проекта:

ОАО «Стройтрансгаз» (далее — СТГ)— одна из крупнейших российских строительных компаний. Основные направления деятельности связаны со строительством и проектированием объектов электроэнергетики, комплексным строительством объектов нефтегазовой и нефтегазохимической отраслей, с реализацией проектов в сфере дорожного строительства и промышленной экологии.

Вторичное сырье:

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта:

Инициатива по использованию ЗШМ в строительстве автодорожной развязки исходила от СТГ. Данное решение было обусловлено тем, что строительный объект возводился на расстоянии 7 км от золоотвала ТЭЦ-22 Мосэнерго (входит в ООО «Газпром энергохолдинг»), ЗШМ которой стали основным компонентом сооружения земляного полотна.

Результаты проекта:

В 2018 г. был сдан в эксплуатацию второй в новейшей истории России объект дорожного строительства, возведенный с использованием ЗШМ – транспортная развязка на пересечении Лыткаринского шоссе и магистрали М-5 «Урал» в Люберецком районе Московской области.

Строительство транспортной развязки и надземного путепровода в Московской области с использованием золошлаковых материалов

28 апреля, 2022

Инициатор (исполнитель) проекта:

ОАО «Стройтрансгаз» (далее – СТГ)— одна из крупнейших российских строительных компаний. Основные направления деятельности связаны со строительством и проектированием объектов электроэнергетики, комплексным строительством объектов нефтегазовой и нефтегазохимической отраслей, с реализацией проектов в сфере дорожного строительства и промышленной экологии.

Вторичное сырье:

Золошлаковые материалы (далее – ЗШМ)

Предпосылки для реализации проекта:

Необходимость строительства надземного путепровода в районе железнодорожной станции Жилёво (87-й километр железнодорожного перегона Михнево-Жилёво) была обусловлена тем, что переезд рядом с ж/д станцией закрывался суммарно на 6-10 часов в сутки, чтобы пропускать поезда. Автомобилисты вынуждены были стоять в многочасовых пробках.

Согласно решению технического совета Главного Управления дорожного хозяйства Московской области СТГ была дана рекомендация по использованию при строительстве ЗШМ в качестве грунта для сооружения земляного полотна. Для строительства дороги было решено использовать ЗШМ Каширской ГРЭС в связи с близким территориальным расположением к строительному объекту.

Результаты проекта:

По результатам реализации проекта была построена транспортная развязка и надземный путепровод в районе железнодорожной станции Жилёво, 87-й километр железнодорожного перегона Михнево-Жилёво в подмосковном Ступинском районе.

Построенный объект представляет собой шестиполосное дорожное полотно (по три полосы в каждую сторону) длиной 105,7 метров, с максимальной высотой насыпи – 14 метров. Вместе со съездами и участком главного хода автомобильной дороги общая протяженность строительства составила 3-4 км.

Торжественная церемония открытия путепровода была в январе 2016 г. с участием Губернатора Московской области Андрея Воробьева.

Производство цемента с использованием золошлаков в Иркутской области

28 апреля, 2022

Инициатор (исполнитель) проекта

АО “Ангарский цементно-горный комбинат” (далее – Ангарскцемент), управляющая компания – АО «ХК «Сибцем».

Ангарскцемент – одно из ведущих предприятий строительной отрасли Восточной Сибири.

Вторичное сырье

Золошлаковые материалы

Предпосылки для реализации проекта

На Сибирский федеральный округ приходится порядка 70% от суммарно произведенных отходов в России. За счет того, что в Сибири расположены крупнейшие ТЭЦ, проблема утилизации ПСТТ-ЗШО является для региона особенно актуальной. Количество накопленных ЗШМ в Сибири составляет 420 млн т или 23% от общего накопленного объема в стране.

Особенно актуальной проблема утилизации золошлаков является для Иркутской области, где большинство золошлаковых хранилищ располагается в пределах Байкальской природной зоны. Общая площадь, занимаемая золоотвалами, превышает 2 тыс. га земли.

Для решения проблемы утилизации накапливаемых ЗШМ в 1950 г. был построен уникальный для России завод по производству цемента Ангарскцемент. Данный завод был изначально запроектирован под использование золошлаков в технологических процессах. В настоящее время Ангарскцемент перерабатывает ЗШМ ТЭЦ-1 ПАО «Иркутскэнерго».

Результаты проекта

С применением цемента Ангарскцемента были построены следующие объекты:

- ГЭС: Братская, Усть-Илимская, Вилюйская;

- Северомуйский тоннель протяженностью 16 км (Республика Бурятия);

- Взлетно-посадочная полоса аэропорта г. Читы, рассчитанная на посадку пассажирских и тяжелых грузовых “Боингов”;

- Автомобильные мосты на трассе Москва-Владивосток;

- Железнодорожные мосты Байкало-Амурской магистрали;

- 3-й мост через Ангару в Иркутске;

- Строительные объекты городов Ангарск, Братск, Шелехов, Мирный, Усть-Илимск.

Производство кальцинированной соды с применением галитов в Пермском крае

28 апреля, 2022

Инициатор (исполнитель) проекта

Компания АО «Березниковский содовый завод» (далее – БСЗ) входит в состав АО «Башкирская содовая компания» (далее – БСК). БСК является одним из крупнейших химических комплексов России. Компания занимает первое место в стране по объему производства кальцинированной и пищевой соды, входит в число лидеров по производству каустической соды и поливинилхлорида.

Вторичное сырье

Галиты

Предпосылки для реализации проекта

Основным сырьем для производства кальцинированной соды БСЗ является раствор хлористого натрия. В больших количествах хлористый натрий содержится в галитов, образуемых при производстве хлористого калия. В частности, при производстве 1 т хлористого калия образуется около 2 т галитов.

Одним из крупнейших источников образования галитов в стране является ПАО “Уралкалий”, чьи производственные активы (5 рудников и 7 обогатительных фабрик) располагаются в городах Березники и Соликамск Пермского края. Ежегодный объем образования вторичного сырья компанией составляет порядка 30 млн т, утилизации из них подвергается около 20%.

Близкое территориальное расположение предприятий, потребность в сырье для производства соды и перспективы сокращения издержек на содержание солеотвалов стали предпосылками для реализации настоящего проекта.

Результаты проекта

В 2015 г. совместными усилиями специалистов БСЗ и БСК при технической поддержке ПАО «Уралкалий» была разработана и внедрена схема производства раствора хлористого натрия из отходов калийного производства. Благодаря внедрению разработанной схемы при ежегодном производстве кальцинированной соды в объеме 600 тыс. т утилизации подвергается 1 млн т галитов. При расширении производства БСЗ планирует увеличить объемы утилизации до 1,5 млн т вторичного сырья в год.

Производство строительных материалов с использованием золы-уноса в Омской области

28 апреля, 2022

Инициатор (исполнитель) проекта

Группа компаний «Основа Холдинг» занимается реализацией инвестиционных проектов в Омской области и России с 2005 г.

ГК «Основа Холдинг» реализует полный цикл девелоперских проектов: от собственного производства строительных материалов до возведения коммерческих и жилых объектов недвижимости.

Вторичное сырье

Зола-уноса

Предпосылки для реализации проекта

На Сибирский федеральный округ приходится порядка 70% от суммарно произведенных отходов в России. За счет того, что в Сибири расположены крупнейшие ТЭЦ, проблема утилизации золошлаков является для региона особенно актуальной. Количество накопленных золошлаков в Сибири составляет 420 млн т или 23% от общего накопленного объема в стране.

В Омской области ежегодно образуется порядка 1,5 млн т золошлаков, что составляет 8,6% от совокупного объема образованных отходов в стране. Накопленный объем золошлаковых материалов составляет порядка 75 млн т. Площадь, занятая золоотвалами в регионе, составляет около 1000 га земли. Для решения проблемы утилизации золошлаков ГК «Основа Холдинг» в г. Омск были созданы два предприятия:

- ООО «Комбинат пористых материалов» (2007 г.)

- ООО «Сибирский эффективный кирпич» (2009 г.)

Результаты проекта

Совокупный объем переработки золы-уноса на предприятиях ГК «Основа Холдинг» составляет порядка 230 тыс. т в год или 15% от ежегодного объема образования золошлаков в Омской области. В Омске из кирпичей ООО «Сибирский эффективный кирпич» построены торговые комплексы «Фестиваль» и «Флагман», жилые микрорайоны «Изумрудный берег», «Ласточкино», «Авангард» и др.